トヨタと大林組、CFRP端材をコンクリート材に再生利用

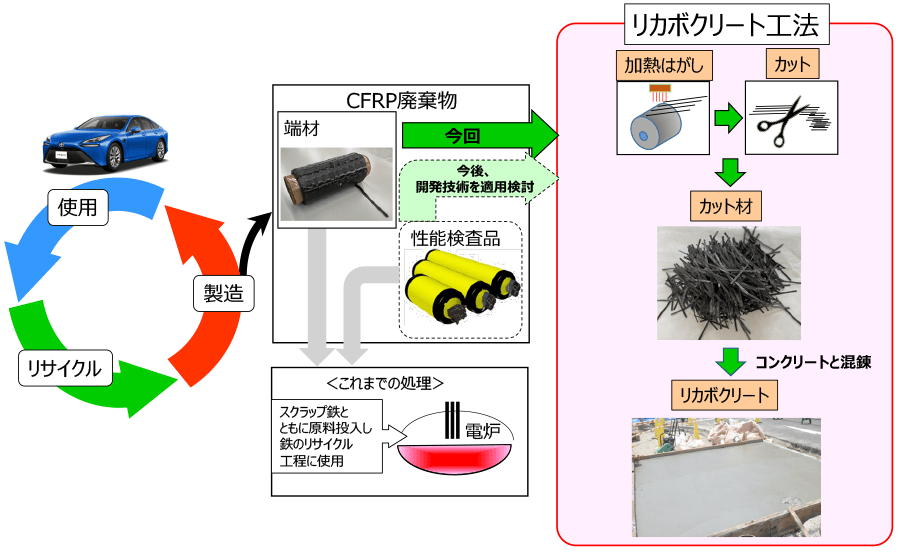

11月9日、トヨタ自動車と大林組は、トヨタ自動車の共燃料電池車「MIRAI」の水素タンクに使用している炭素繊維強化プラスチック(CFRP)の端材を、コンクリート補強用短繊維として再生利用する新技術「リカボクリート工法」を共同開発したと発表した。トヨタ明知工場内の部品置き場床面に初適用した。

CFRPは、軽くて強度が高く、耐久性に優れた素材で、水素を燃料とする燃料電池車の水素タンクや航空機、風力発電の風車ブレードなどに利用されている。

しかし、CFRPの性能を保持したままでの再利用は難しく、端材として発生したCFRPは電炉で鉄をリサイクルする工程での原料として使用するにとどまっていた。

新たに開発した「リカボクリート工法」では、燃料電池車の水素タンクを製造する段階で発生するCFRPの端材に独自の熱加工を施し、CFRP端材表面層からCFRPをはがす技術を確立。これにより、CFRPの性能を保ったまま、コンクリート補強用短繊維への加工が容易になった。

再生加工したコンクリート補強用短繊維は、同じ目的で従来使われてきたポリプロピレン製短繊維の3分の2の添加量で同等以上の圧縮強度や曲げ靭性を発揮する。また、新品の炭素繊維と比べて、CO2排出量を15分の1に低減できるという。

両社は今後、本技術をさまざまなコンクリート構造物へ適用していく考え。2026年度までに製造システムを実装し、将来的に年間3万m3の繊維補強コンクリートへの適用を目指している。

【参照ページ】

大林組とトヨタ自動車、炭素繊維強化プラスチックの廃棄物をコンクリート材に再生利用する「リカボクリート工法」を開発